Jaki jest proces produkcji ekranu ciekłokrystalicznego TFT-LCD?

2022-07-28

1. Proces produkcyjnyTFT-LCDma następujące części

. Utworzyć macierz TFT na podłożu TFT;

. Utwórz wzór filtra koloru i warstwę przewodzącą ITO na podłożu filtra koloru;

. Użyj dwóch podłoży, aby utworzyć komórkę ciekłokrystaliczną;

…. Zespół modułowy do montażu obwodów peryferyjnych i montażu źródeł podświetlenia.

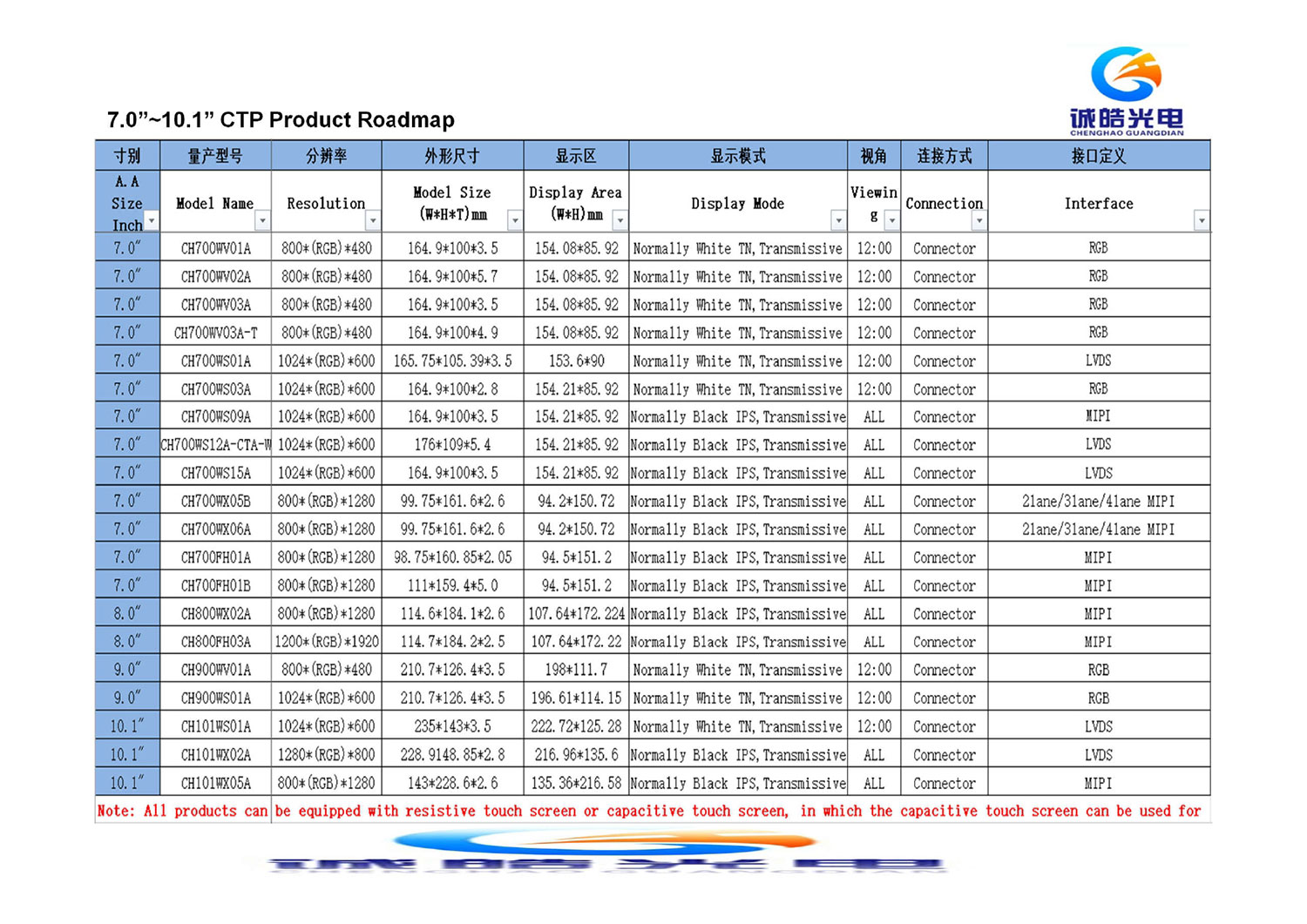

##7-calowy moduł ekranu dotykowego##

2. Proces formowania macierzy TFT na podłożu TFT

Typy TFT, które zostały uprzemysłowione, obejmują: amorficzny krzemowy TFT (a-Si TFT), polikrystaliczny krzemowy TFT (p-Si TFT) i monokrystaliczny krzemowy TFT (c-Si TFT). Obecnie nadal stosuje się a-Si TFT.

Po pierwsze, folia materiału bramy jest rozpylana na podłożu ze szkła borokrzemianowego, a wzór okablowania bramy powstaje po ekspozycji maski, wywołaniu i suchym trawieniu. Do naświetlania masek zwykle używa się maszyny do naświetlania krokowego.

. Ciągłe formowanie filmu metodą PECVD w celu utworzenia filmu SiNx, niedomieszkowanego filmu a-Si i domieszkowanego fosforem filmu n+a-Si. Następnie wykonuje się naświetlanie maski i suche trawienie w celu utworzenia wzoru a-Si części TFT.

. Przezroczysta elektroda (folia ITO) jest formowana przez rozpylanie warstewki, a następnie wzór elektrody wyświetlacza jest tworzony przez naświetlanie maski i trawienie na mokro.

…. Wzór otworów kontaktowych folii izolacyjnej końca bramy jest tworzony przez naświetlanie maski i suche trawienie.

. Napylanie AL itp. na kliszę, przy użyciu maski do naświetlania i wytrawiania w celu utworzenia wzorców źródła, odpływu i linii sygnałowej TFT. Ochronna folia izolacyjna jest formowana metodą PECVD, a następnie folia izolacyjna jest trawiona i formowana przez naświetlanie maski i trawienie na sucho (folia ochronna służy do ochrony bramki, końca elektrody linii sygnałowej i elektrody wyświetlacza).

3. Proces tworzenia wzoru filtra koloru na podłożu filtra koloru (CF)

Metody tworzenia barwnej części filtra kolorowego obejmują metodę barwienia, metodę dyspersji pigmentu, metodę drukowania, metodę osadzania elektrolitycznego i metodę atramentową. Obecnie główną metodą jest metoda dyspersji pigmentów.##3,5-calowy wyświetlacz lcd spi##

Metoda dyspersji pigmentów polega na rozproszeniu drobnych pigmentów o jednorodnych cząstkach (średnia wielkość cząstek poniżej 0,1 μm) (trzy kolory R, G, B) w przezroczystej żywicy światłoczułej. Następnie są one kolejno powlekane, eksponowane i rozwijane w celu utworzenia trójkolorowych wzorów RGB. W produkcji wykorzystywana jest technologia fototrawienia, a stosowane urządzenia to głównie urządzenia do powlekania, naświetlania i wywoływania.

Aby zapobiec wyciekowi światła, na styku trzech kolorów RGB zwykle dodaje się czarną matrycę (BM). W przeszłości rozpylanie było często używane do tworzenia jednowarstwowej metalowej folii chromowej, ale obecnie istnieją również folie BM typu żywicy, które wykorzystują kompozytową folię typu BM z metalowego chromu i tlenku chromu lub węgla z domieszką żywicy.

4. proces przygotowania komórki ciekłokrystalicznej

Warstwy poliimidowe są odpowiednio powlekane na powierzchniach górnego i dolnego podłoża, a proces pocierania jest stosowany do tworzenia warstewek wyrównujących, które mogą indukować odpowiednie ułożenie cząsteczek. Następnie materiał uszczelniający jest rozprowadzany wokół podłoża matrycy TFT, a uszczelka jest natryskiwana na podłoże.

W tym samym czasie na przezroczysty koniec elektrody podłoża CF nałożono pastę srebrną. Następnie dwa podłoża są wyrównane i połączone, tak że wzór CF i wzór pikselowy TFT są wyrównane jeden po drugim, a następnie materiał uszczelniający jest utwardzany przez obróbkę cieplną. Podczas drukowania materiału uszczelniającego konieczne jest opuszczenie portu wtryskowego, aby ciekły kryształ mógł być pompowany próżniowo.##Wyświetlacz TFT IPS o przekątnej 4,3 cala##

5. Proces montażu modułów dla obwodów peryferyjnych, zmontowanych podświetleń itp.

Po zakończeniu procesu produkcji ogniw ciekłokrystalicznych na panelu należy zainstalować peryferyjny obwód napędowy, a następnie do powierzchni dwóch podłoży przymocować polaryzatory. Jeśli to jesttransmisyjny wyświetlacz LCD. Zainstaluj również podświetlenie.

Materiały i procesy to dwa główne czynniki, które wpływają na wydajność produktu. TFT-LCD przechodzi przez powyższe cztery główne procesy produkcyjne, a wiele skomplikowanych procesów produkcyjnych tworzy produkty, które widzieliśmy.